FOREST – Auf dem Weg zum digitalen Zwilling für die Papierindustrie

- News

- -

- FOREST – Auf dem Weg zum digitalen Zwilling für die Papierindustrie

Digitale Zwillinge sind eine smarte Lösung in der Industrie 4.0. Im Forschungsprojekt FOREST der Modellfabrik Papier wird ein solches Framework für die klimaneutrale Papierproduktion entwickelt.

Die Aufgabe, die Papierproduktion nachhaltiger und klimaschonender zu gestalten, ist in höchstem Maße komplex. Denn entlang des hochautomatisierten Fertigungsprozesses greifen eng aufeinander abgestimmte Herstellungsstufen ineinander. Um den Energiebedarf und CO2-Emissionen in der Papierherstellung signifikant zu senken und natürliche Ressourcen einzusparen, sind disruptive Veränderungen nötig. Was bedeutet, eine Vielzahl energetisch voneinander abhängige Prozessschritte neu zu designen oder teilweise komplett neu zu entwickeln. Noch aber fehlt in der Papierindustrie ein Ansatz, der das Gesamtsystem einer Papiermaschine digital abbildet. Hier setzt das Forschungsvorhaben FOREST der Modellfabrik Papier an.

„Gemeinsam mit unseren Gesellschaftern ABB und Voith und unseren Forschungspartnern vom Institut NOWUM Energy an der FH Aachen, dem Institut für Textiltechnik der RWTH Aachen University, der Papiertechnischen Stiftung (PTS) und der Professur für Holztechnik und Faserwerkstofftechnik der TU Dresden entwickeln wir ein Framework für digitale Zwillinge der Papierfertigung“, erklärt Philip Kayser, Projektkoordinator des FOREST-Projekts bei der Modellfabrik Papier.

Diese virtuelle Abbildung physischer Assets in einer realen Papierfabrik erfasst und simuliert die Energie- und Stoffströme bis auf die Teilprozess- und Produktebene von Stoffaufbereitung bis Aufrollung. So können die physikalischen Prozesse im Ist-Zustand einer Papiermaschine visualisiert und mit dem idealen Zustand aus der Simulation verglichen werden.

“Mit dem Framework sollen mehrere Ziele erreicht werden. Unter anderem wollen wir Maschinenführer und Prozessingenieure bei der kontinuierlichen Optimierung der Fahrweise und der Energieversorgung unterstützen. Daneben wollen wir aber auch Optimierungspotenziale ausloten, um den Nutzen von investitionsintensiven, disruptiven Anlagenveränderungen bereits vor der Umsetzung zu bewerten“, so Kayser. Zudem können mithilfe des Frameworks, das die detaillierte Erfassung von Energieverbräuchen und CO2-Emissionen ermöglicht, Anforderungen an künftige Entwicklungen definiert werden.

„Das Konzept des digitalen Frameworks erlaubt es erstmals, Optimierungen für das Gesamtsystem durchzuführen.“

Schlüsselkonzept für die Papierindustrie 4.0

Neben dem Erfassen der laufenden Verbräuche und Emissionen ist eine wesentliche Zielstellung des digitalen Zwillings deren Vorhersage. So können Energieversorgung, Fahrweise und Rohmaterialien in der Simulation variiert werden, um die Auswirkungen unterschiedlicher Veränderungen auf den Prozess zu analysieren. Neu ist, dass damit erstmals die komplexen Zusammenhänge im Papierfertigungsprozess in seiner Gesamtheit erfasst werden können. Prozessingenieure können somit nicht nur die aktuelle Fahrweise ihrer Anlage besser beurteilen und optimieren. Auch die Entwicklung neuer Rezepte wird so erleichtert und die Ökosystemintegration unterstützt.

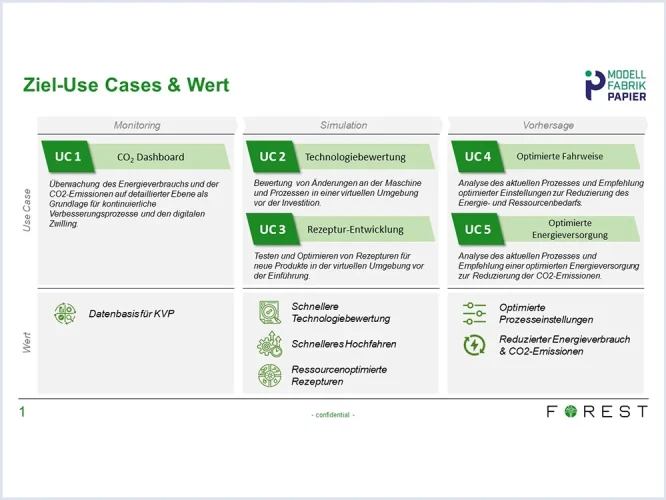

Use Cases und ein erster Demonstrator

In den ersten Arbeitsschritten des Forschungsvorhaben wurden verschiedene Use Cases konzipiert. Basis dafür sind Workshops mit den assoziierten Partnern, den potenziellen Anwendern des Frameworks. Dabei sind die unterschiedlichen Bedarfe der Anwender, die sich je nach Werk und Papiersorte unterschieden, zu berücksichtigen. Zudem sind Papiermaschinen zum Teil Jahrzehnte in Betrieb, werden kontinuierlich weiterentwickelt und häufig umgebaut. Somit ist der Stand der Technik heutiger Papiermaschinen sehr vielfältig ausgeprägt.

„Daher verfolgen wir in FOREST einen modularen Ansatz“, sagt Kayser. Die Bedeutung dieses offenen Konzepts sei in den Tiefengesprächen mit Prozessingenieuren und Fachleuten noch einmal hervorgehoben worden, auch um eine effiziente Skalierung von möglichen Use Cases zu ermöglichen. Ein interessanter Use Case ist beispielsweise die Integration einer Wärmepumpe in das Dampfversorgungssystems. Der digitale Zwilling soll sich deshalb einfach an die baulichen Veränderungen anpassen lassen, um deren Folgen vorab erfassen zu können und die etwaigen Investitionen besser zu bewerten.

Es wurde ein erster Demonstrator mit Dashboard entwickelt, in dem die grundlegenden Funktionalitäten, wie zum Beispiel Anpassung von Energiebereitstellung, Führungsgrößen, und Maschinenparametern angelegt sind. Die Simulation liefert Aufschluss über Energieverbräuche und CO2-Emissionen der verschiedenen Prozesse und zeigen den CO2-Footprint des finalen Produktes an. Da die gängigen Standards, wie das GHG-Protokoll, diesen Detailgrad bisher nicht genauer spezifizieren, kann der Nutzer hierbei unterschiedliche Bilanzierungsansätze wählen.

Modellierung der Trockenpartie

Um das Framework mit Leben zu füllen, werden in weiteren Arbeitspaketen Simulationsmodelle für die einzelnen Maschinensektionen entwickelt. Der Fokus liegt zu Beginn auf der Trockenpartie. Ziel ist es, Materiaeigenschaften, Dampf- und Luftsysteme sowie Energieversorgung durch eine geeignete Unterteilung in einzelne Submodelle zu unterteilen, sodass die Modellierung später leicht auf jede Trockenpartie angepasst werden kann. Eine große Herausforderung ist dabei die hohe Komplexität der Materialeigenschaften und des Trocknungsprozesses. Die Betrachtung der Materialeigenschaften der Papierbahn in den Prozessschritten ist elementar, weil sich Veränderungen in der Fahrweise auf die Papiereigenschaften auswirken, am Ende die Qualität des finalen Produktes jedoch nicht beeinträchtigt werden darf.

Weiterentwicklung der Architektur für die dezentrale Forschungsarbeit

Da die einzelnen Teilprozessmodelle – wie zum Beispiel das für die Trockenpartie – im Forschungsprojekt von unterschiedlichen Partnern entwickelt werden, und diese später auch durch weitere Modelle von anderen Entitäten austauschbar und erweiterbar sein sollen, ist eine Standardisierung der Simulationsmodelle und Schnittstellen erforderlich Hierfür bietet sich Verwaltungsschale (Asset Administration Shell) hervorragend an. In ersten Arbeitsschritten wurden Einteilungen in verschiedenste Teilmodelle der Verwaltungsschalen für Produkte, Maschinensektionen und Simulationsmodelle diskutiert. Diese gilt es nun weiter auszuarbeiten.

Ferner werden die Submodelle von den einzelnen Forschungspartnern in verschiedensten Simulationsumgebungen entwickelt. Um eine nahtloses zusammenwirken der Modelle zu ermöglichen, setzt die Framework-Entwicklung auf Functional Mock-up Units (FMUs).

Cloud-Lösung für die Anwendung geplant

Um den vollständigen Prototypen später implementieren zu können, ist eine Umsetzung in der Cloud geplant. Diese Lösungen bietet eine Reihe von Vorteilen: Der digitale Zwilling lässt sich leichter für neue Maschine aufsetzen, effizienter warten und besser weiterentwickeln. Da viele Papierhersteller heute schon an Cloud-Umgebungen angeschlossen sind – wenn auch in unterschiedlichen Umfängen –, bietet dieser Ansatz eine hohe Flexibilität.

Nächste Arbeitsschritte

„In den vergangenen Monaten wurden in den verschiedenen Arbeitspaketen die Grundlagen für das FOREST Framework geschaffen“, bilanziert Kayser nach dem jüngsten Arbeitstreffen der Projektpartner. Nun gelte es, diese auszuarbeiten und die einzelnen Puzzleteile zusammenzufügen. Der nächste Meilenstein ist gesetzt: Im kommenden Jahr will das Forschungsteam ein Proof-of-Concept vorlegen.

Im Forschungsprojekt FOREST der Modellfabrik Papier arbeitet ein Verbund von zwei Gesellschaftern (ABB, Voith), vier Forschungspartnern (PTS, TU Dresden, RWTH und FH Aachen) sowie assoziierten Partnern (Felix Schoeller, Schoellershammer, Sappi, Wepa) an der Entwicklung eines digitalen Zwillings für die Papierindustrie.

Entdecken Sie weitere News

Sie haben Fragen?

Kommen Sie gerne auf uns zu wenn Sie mehr über die Modellfabrik Papier, unsere Aufgaben und unsere Projekte erfahren möchten.

Entdecken Sie weitere News

Erfahren Sie mehr über uns

Sie haben Fragen?

Kommen Sie gerne auf uns zu wenn Sie mehr über die Modellfabrik Papier, unsere Aufgaben und unsere Projekte erfahren möchten.

Zukunft gestalten

Wegweisend für eine nachhaltige Papierfertigung

Kontakt

- info@modellfabrikpapier.de

-

Aktueller Interimsstandort:

Forschungszentrum Jülich -

Postadresse:

Modellfabrik Papier gGmbH

August-Klotz-Straße21 - 52349 Düren

Newsletter

Wir versenden zweimal im Jahr einen Newsletter und halten Sie damit rund um die Modellfabrik Papier auf dem Laufenden.

powered by JAM digital