Digitale Zwillinge für die nachhaltige Papierindustrie

- News

- -

- Digitale Zwillinge für die nachhaltige Papierindustrie

In der Papierindustrie ist die Optimierung des Energiebedarfs eine zentrale Stellschraube, um die Produktionsprozesse jenseits etablierter Pfade nachhaltiger zu gestalten. Digitale Zwillinge sind dafür ein wertvolles und mächtiges Werkzeug. Noch aber wird ihr Potenzial in der Papierindustrie bei Weitem nicht gehoben. Auch weil es noch kein einheitliches Verständnis von Konzepten, Einsatzmöglichkeiten und Nutzen dieser Industrie 4.0-Technologie gibt.

Digitale Zwillinge sind neue Lösungen für die Entwicklung und den Betrieb von Produkten und Produktsystemen, von Maschinen und ganzen Produktionssystemen. Sie sind jedoch mehr als nur eine digitale Kopie ihres physischen Objekts und bieten vielfältige Vorteile: von der Bereitstellung und Analyse aktueller Betriebszustände über die Prognose zukünftigen Verhaltens bis zu Echtzeit-Optimierungen von Prozessen oder virtuellen Umplanungen während des laufenden Betriebs.

Noch werden die Potenziale dieses Werkzeugs nicht voll ausgeschöpft. Wie eine Untersuchung des Fraunhofer Instituts für Produktionsanlagen und Konstruktionstechnik (IPK) aus dem Jahr 2020 zeigt, werden digitale Zwillinge meist zur Datenbereitstellung oder zur Absicherung und Fehleranalyse verwendet. Als Basis für automatisierte Mehrwertdienste oder für die Ausgestaltung autonomer oder adaptiver Systeme werden sie allerdings bislang noch wenig genutzt. Auch weil unter dem Begriff verschiedene Konzepte in unterschiedlichen Reifegraden subsumiert werden.

Was ist ein digitaler Zwilling?

Digitale Zwillinge sind virtuelle Stellvertreter, häufig verkürzt beschrieben als digitale Abbildung eines realen Produkts oder Systems. Sie werden dazu genutzt, in komplexen Produktionsprozessen oder ganzen Systemen Optimierungspotenziale zu identifizieren, aber auch, um potenzielle Änderungen zu testen, bevor sie in die reale Welt übertragen werden.

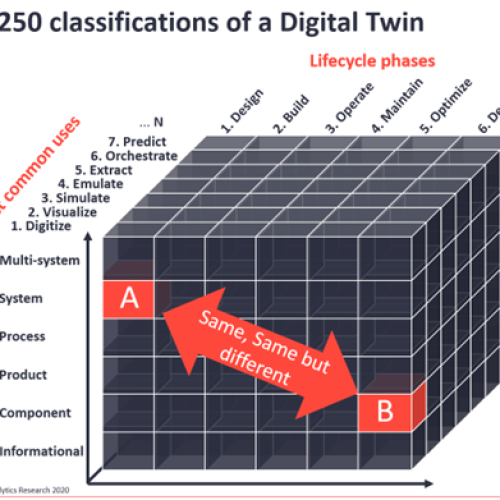

In der Praxis kommen sie in den unterschiedlichsten Ausprägungen daher – abhängig von dem betrachteten physischen Gut und dem konkreten Anwendungsfall. Orientierung bietet das Referenzarchitekturmodell RAMI 4.0, einer Art 3D-Landkarte, die die Technologieansätze systematisiert. Demnach können digitale Zwillinge auf der Hierarchie-Ebene, der Anwendungsebene und dem Produktlebenszyklus unterschieden werden.

- Hierarchie-Level: Digitale Zwillinge können sowohl auf der Ebene einzelner Bauteile entwickelt werden als auch komplexe Multi-Systeme stellvertretend darstellen. Im Falle einer Papiermaschine kann sich der digitale Zwilling auf einzelne Pumpen oder Papierrollen beziehen oder aber Regelkreise von Maschinensektion abbilden bis hin zur Modellierung ganzer Papiermaschinen und Lieferketten.

- Lebenslauf einer Entität: Für die Ausprägung des digitalen Zwillings spielt der Lebenslauf des betrachteten physischen Guts ebenfalls eine Rolle. Die Entität wird während des gesamten „Lebens“ in bestimmten Zuständen und Kenngrößen charakterisiert. Das können Betriebs-, Zustands- oder Prozessdaten sein, die zum Beispiel über Sensoren erfasst werden. Somit liefert der digitale Zwilling vielseitige Mehrwerte von der Produktentwicklung über den Betrieb bis zur Stilllegung.

- Anwendungsebene: Wie der digitale Zwilling letzten Endes funktioniert und wie er aufgebaut ist, definiert eine dritte Dimension – die konkrete Anwendung. Unterschieden wird zwischen dem „digitalen Schatten“ und dem „digitalen Zwilling“. Wird der Zustand eines realen Objekts oder Systems während der verschiedenen Lebensphasen erfasst und visualisiert, spricht man meist von einem digitalen Schatten. Geht es darum, das Verhalten, die Funktion oder andere Eigenschaften von Produkten, Maschinen oder Prozessen durch die Integration von Simulationsmodellen vorherzusagen, spricht das Fraunhofer IPK von einem digitalen Master. Das volle Potential eines digitalen Zwillings entfaltet sich durch die intelligente Verknüpfung von Master und Schatten. Der Datenaustausch zwischen realem Objekt und digitaler Kopie sowie der Einsatz zusätzlicher Tools wie explorative Datenanalyse oder Optimierungsalgorithmen schaffen echten Mehrwert.

Die beschriebene Untergliederung von digitalen Zwillingen macht nicht nur die Vielseitigkeit der Technologie deutlich. Sie veranschaulicht auch ihre Komplexität. Ob Produkt-, Maschinen- oder Anlagen- oder Prozesszwilling – die Erscheinungsformen und Ausprägungen sind vielfältig. Das Marktforschungsinstitut IOT Analytics kommt auf über 250 unterschiedliche Arten von digitalen Zwillingen.

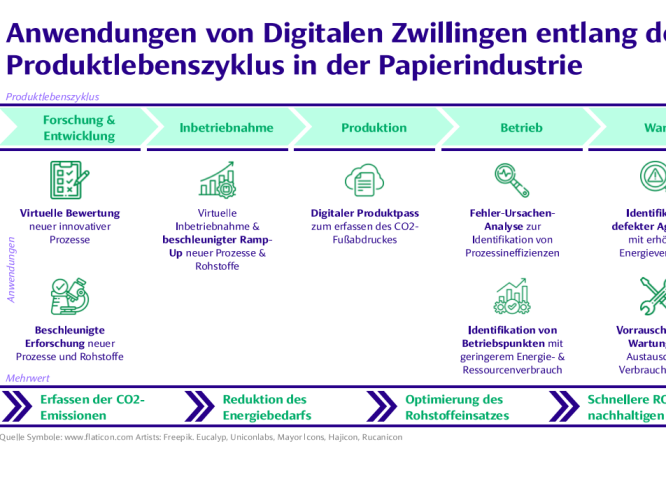

Wie kann ein digitaler Zwilling die Nachhaltigkeitsziele der Papierindustrie unterstützen?

Das Potenzial digitaler Zwillinge für die Papierindustrie 4.0 ist so vielfältig wie die Anwendungsmöglichkeiten breit sind. Auf der unteren Hierarchieebene helfen Simulationsmodelle bei der Optimierung von Teilprozessen, während digitale Produktpässe CO2-Emissionen sichtbar machen können. Am anderen Ende des Spektrums unterstützt ein detaillierter digitaler Zwilling des gesamten Papierfertigungsprozesses Prozessingenieure und Maschinenführer dabei, die komplexen Abhängigkeiten im Prozess besser zu verstehen und so die gesamtheitliche Optimierung voranzutreiben. Die Vorteile lassen sich mit unterschiedlichen Zielstellungen auf verschiedenen Ebenen erschließen.

- Entwicklung und Bewertung innovativer Prozesse

Will die Papierindustrie ihre Energieeinsparziele erreichen, sind innovative neue Prozesse in der Papierfertigung gefragt. Ihre Einführung setzt jedoch eine umfassende Bewertung dieser Prozesse voraus. Mithilfe eines virtuellen Abbilds können Prozessinnovationen im Detail simuliert und bewertet werden. Werden diese Teilmodelle der gesamtheitlichen digitalen Kopie einer Papiermaschine hinzugefügt, lässt sich das Systemverhalten im Ganzen vorhersagen. So können Aussagen zu potenziellen Energieeinsparungen getroffen und Entwicklungen, wie sie im Rahmen von des Forschungsprojektes FOMOP erforscht werden, schneller und genauer bewertet werden. Der Vorteil: Die Einführung neuer Prozesse in die industrielle Papierfertigung wird so beschleunigt.

Auch die Entwicklung neuer Prozesslösungen selbst verschnellert sich: Werden sie zunächst in virtuellen Modellen getestet, bevor sie in Labor- und Pilotversuchen erprobt werden, spart das nicht nur Zeit und Kosten. Auch der potenzielle Suchraum für neue Ideen wird auf diese Weise deutlich größer.

- Virtuelle Inbetriebnahme und optimierter Produktionsanlauf

Die Inbetriebnahme eines neuen Aggregates oder der Einsatz eines neuen Rohstoffes ist aufwändig. Oft dauert es Wochen, bis der neue Prozess hochgefahren ist und optimal läuft. Wird die Inbetriebnahme anhand eines digitalen Zwillings größtenteils virtuell durchgeführt, verkürzen sich Stillstandzeiten und Anlaufphase, in der der Prozess nicht energie- und ressourceneffizient läuft, enorm. Neue Technologien können so schneller zu geringeren Kosten eingeführt werden, wodurch sich der Energie- und Ressourcenverbrauch reduziert und der Return on Investment schneller erreicht wird.

- CO2-Emissionen in der Produktion sichtbar machen

Mit dem digitalen Produktpass will die Europäische Union die industrielle Kreislaufwirtschaft fördern. Ab 2027 sollen erste Produktgruppen damit ausgestattet werden. Der digitale Produktpass erfasst und sammelt Daten über den gesamten Produktlebenszyklus hinweg. Als digitaler Zwilling angelegt, kann die Papierindustrie darin neben allgemeinen Daten und typischen Produktinformationen auch detaillierte Daten zum CO2-Fussabdruck eines Produkts angeben. So kann pro hergestellter Küchenrolle beziffert werden, wieviel CO2 für Rohstoffe, Papierherstellung und Transport emittiert wurden.

- Automatisierte Fehlerursachenanalyse und Optimierung im Betrieb

Eine Papiermaschine ist ein komplexes System, in dem schon kleine Fehler und Defekte große Auswirkungen auf die Produktqualität und die Effizienz haben. Sie zu finden, ist bisweilen eine große Herausforderung. Maschinen- und Anlagenzwillinge bilden den aktuellen Zustand während der Produktion ab. Der automatisierte Abgleich des Ist-Zustandes mit dem simulierten Soll-Zustand erleichtert und verschnellert die Suche nach Fehlerursachen ausfindig. Ausschuss und Energieverbräuche lassen sich so nachhaltig reduzieren.

Digitale Zwillinge verbessern auch die Steuerung von Anlagen im Hinblick auf Energieeffizienz und CO2-Ausstoß. Im Alltag haben Maschinenführer meist nur wenig Spielraum, um Prozessoptimierungen zu testen. Detaillierte Prozessmodelle des Gesamtsystems ermöglichen es, mittels explorativer Analytik die Fahrweise von Papiermaschinen virtuell zu variieren und optimale Fahrweisen zu identifizieren. In der digitalen Kopie können die aktuellen Daten der realen Maschine – beispielsweise zum aktuellen Rohstoffmix, zum Zustand von Sieben und Filzen oder der Verfügbarkeit und Kosten von nachhaltigem Strom – als Ausganglange für die Simulation genutzt werden. So lassen sich kleine Veränderungen in der Fahrweise betrachten und Auswirkungen auf das ganze Systeme ableiten.

- Anomaliedetektion und vorausschauende Wartung

Predictive Maintenance oder die vorausschauende Instandhaltung verspricht gerade in der Papierfertigung eine schnellere, bedarfsgerechte Wartung. Defekte Anlagenkomponenten lassen sich durch den Abgleich von simuliertem Soll- und tatsächlichem Ist-Zustand der Papiermaschine zügiger proaktiv aufdecken. So werden Kosten gegenüber der routinemäßigen oder zeitabhängigen vorbeugenden Wartung eingespart und Ausfallzeiten reduziert.

Ferner können Ressourcen für Instandhaltungsarbeiten besser geplant werden. Mithilfe des digitalen Zwillings lässt sich der Zustand von Anlagenkomponenten wie Getrieben und Pumpen, aber auch von Verbrauchsgütern wie Filze vorhersagen. Maschinenführer können so berechnen, wie sich der abnehmende Zustand auf die Prozessleistung auswirkt und den optimalen Zeitpunkt für den Austausch planen. Somit erhöht sich die Anlagenverfügbarkeit bei verbessertem Ersatzteilhandling.

Was das Forschungsprojekt FOREST leistet

Die industrielle Papierfertigung ist ein hochautomatisierter Prozess, in dem eng aufeinander abgestimmte Herstellungsstufen ineinandergreifen. Die Einsatzmöglichkeiten digitaler Zwillinge sind gerade hier enorm vielseitig. Mit Blick auf das ambitionierte Ziel, den Energiebedarf der Papierherstellung um 80 Prozent zu senken, wird im Forschungsprojekt FOREST ein skalierbares Framework für digitale Zwillinge entwickelt, das viele der beschriebenen Anwendungen modular ermöglichen soll. Denn die Bedarfe und möglichen Ausgestaltungen digitaler Zwillinge sind in den Unternehmen je nach Werk, Alter der Papiermaschine und Papiersorte mitunter sehr unterschiedlich.

Erstmals entstehen so virtuelle Modelle für die Teilprozesse der Papierfertigung von der Stoffaufbereitung bis zur Aufrollung und der Energieversorgungssysteme, die die Prozesse und Energieversorgung einer realen Papierfabrik virtuell abbilden und die die Energie- und Stoffflüsse sowie die CO2-Footprints bis auf die Teilprozess- und Teilproduktebene erfassen. Auf diese Weise lassen sich die Prozesse einer realen Papiermaschine in einem Gesamtsystem digital abbilden und die Transformation beflügeln.

Digitale Zwillinge sind ein vielseitiges Werkzeug für die Papierindustrie 4.0. Noch ist das Potenzial dieser Technologie nicht ausgeschöpft. Die Forschungsarbeit von FOREST liefert dafür wertvolle Grundlagen.

Entdecken Sie weitere News

Sie haben Fragen?

Kommen Sie gerne auf uns zu wenn Sie mehr über die Modellfabrik Papier, unsere Aufgaben und unsere Projekte erfahren möchten.

Entdecken Sie weitere News

Erfahren Sie mehr über uns

Sie haben Fragen?

Kommen Sie gerne auf uns zu wenn Sie mehr über die Modellfabrik Papier, unsere Aufgaben und unsere Projekte erfahren möchten.